I den seneste dag er nogle af kunderne forvirrede over, hvordan man bygger bryggeriet, og hvad er bryggeriets byggeproces og procedure, lad os nu fortælle dig, hvordan man bygger det.

Del 1: Hvad vil vi gøre for bryggeribyggeriet?

Projektydelsesbehandling

Bekræft brygningsanmodningen

For det første vil vi bekræfte flere detaljer om dit bryggeri, såsom øltype, bryggeribatches pr. dag eller tid, ølplato, gæringsperiode, bryggerihøjde osv.

Næste Vi vil foreslå dig i henhold til din bekræftelse og detaljer.Vi vil underskrive en kontrakt, når begge er enige om samarbejdsvilkårene og genbekræfter forslaget, pris, layout, brygningsproces før vilkår.

1.3 Klargøringsarbejde før produktion

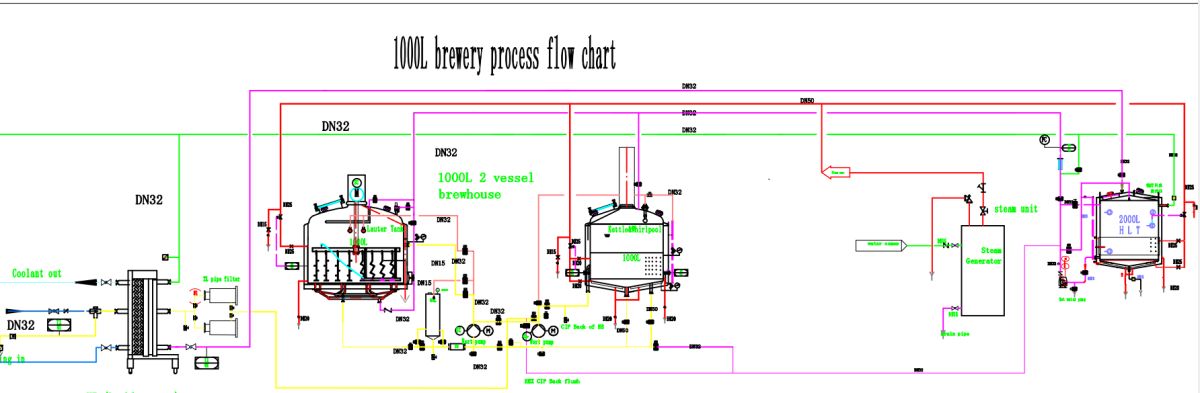

Tjek alle forslag, layout, flowchart igen og bekræft detaljerne for bryggeriudstyr igen.

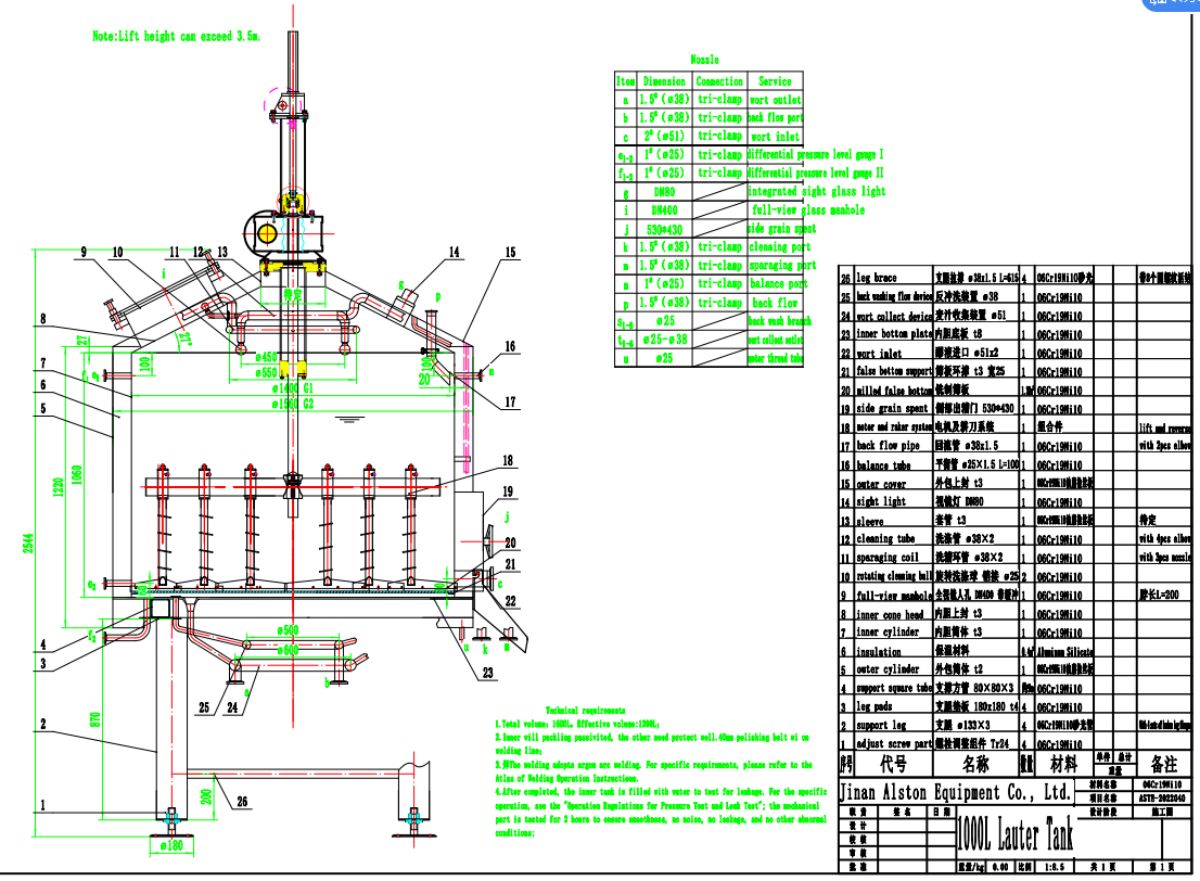

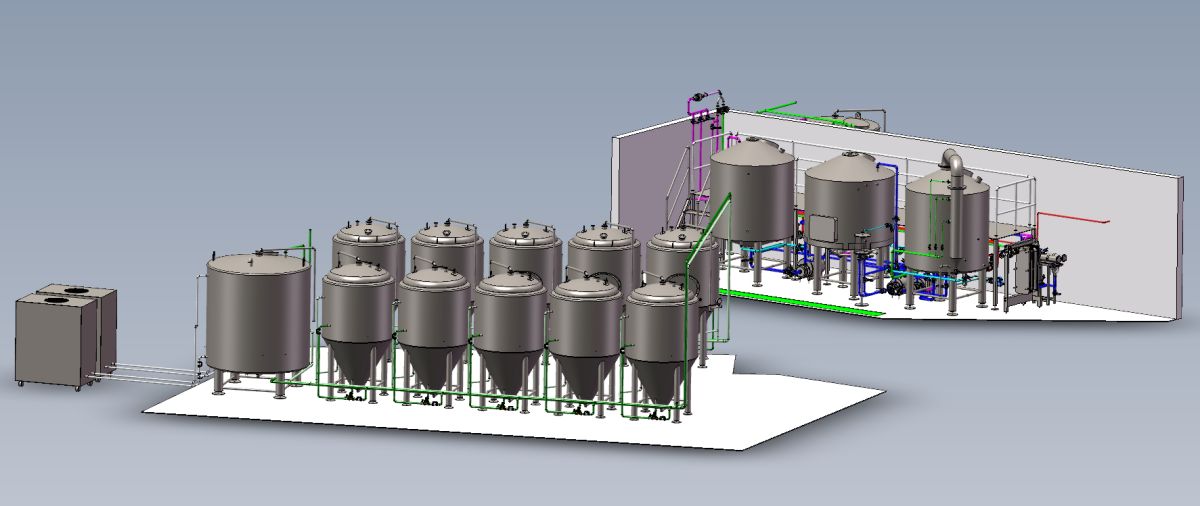

Og tanktegningen og 3D-bryggerimodellen vil blive lavet og lade dig bekræfte, du vil se, hvordan din brygning ser ud.

1.4 Ramaterial forberedelse

Ramaterialbooking: vi booker råmaterialet og opvaskehovedet først i henhold til bekræftet tanks tegning, og andet tilbehør vil booke, såsom motor, pumpe, kølere, da disse varer skal UL-certificeres, hvilket tager længere tid.

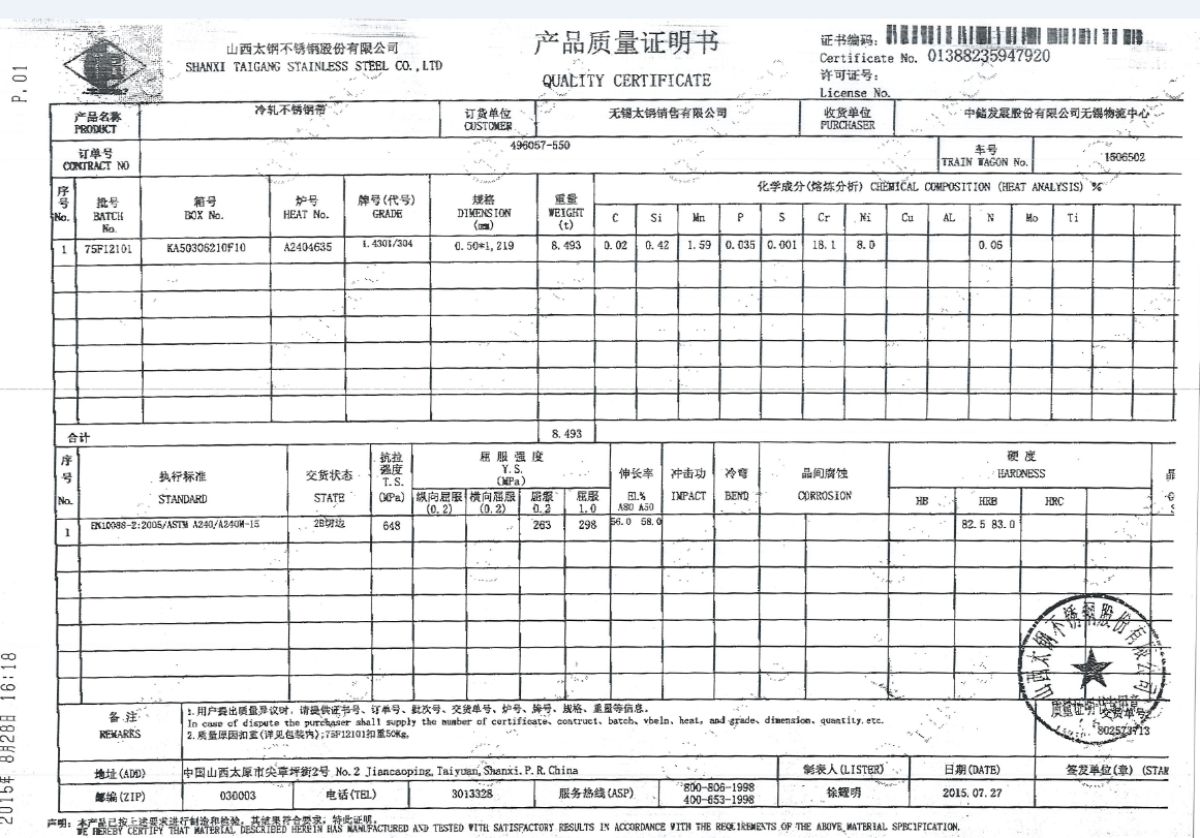

Når materialet er nået frem til vores fabrik og klar til produktion, sender vi dig vores materialeark, og du vil se materialets ingrediens, tykkelse, standard mv.

(SS-pladekvalitetscertificering til reference.)

1.5 Start til produktion

- Materialeskæring: Laserskæring, nøjagtig skæring, flad kant uden grater.

-Plader: Behandling af pladerne og andre processer i overensstemmelse med produktionen.

-Samling: Svejsning af kegle og cylinder sammen, fordybning af kølekappe, ben og andet.

Svejsning anvender TIG-svejsning, som har bedre lufttæthed og kan reducere svejsningens porøsitet under svejsningen af trykbeholderen.

- Polering: Indvendig overflade vil blive behandlet med maskinel polering, og svejselinje poleret til et bælte for bedre udsyn.Derefter behandles tankens indvendige vilje med pakningspasivition. Indvendig overfladeruhed er 0,4um.

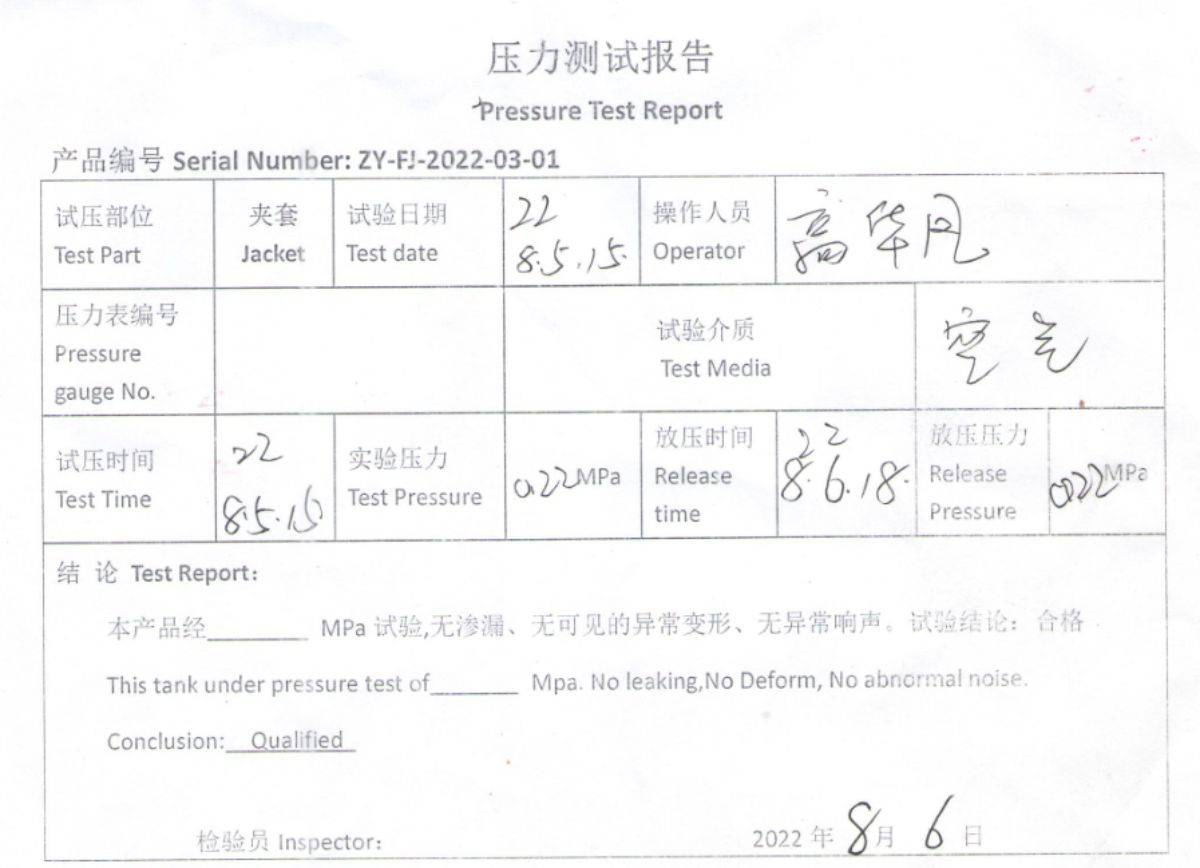

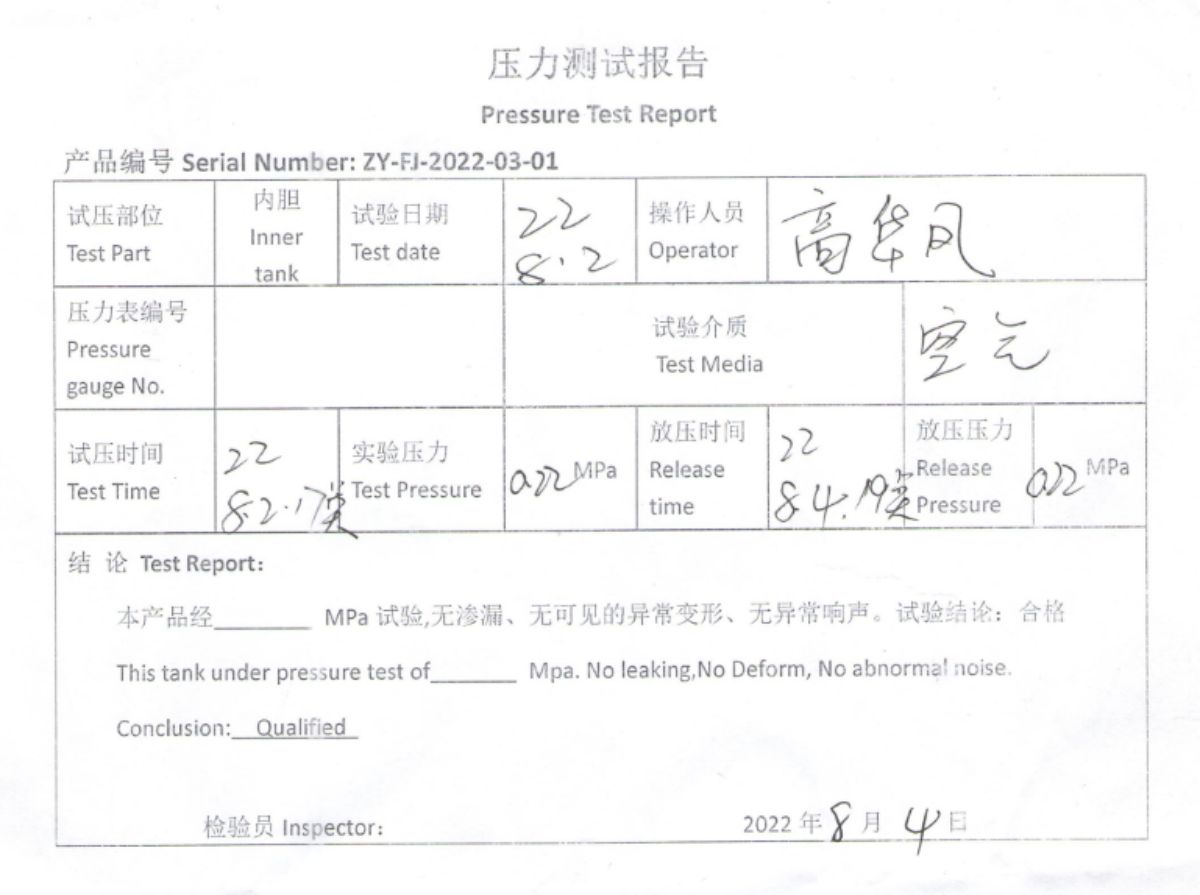

-Trykprøvning: Efter afsluttet testes cylinderen og kappen hydraulisk.Testtrykket af den indre tank er 0,2-0,25 mpa, og testtrykket på fordybningens kappe er 0,2 MPa.

-Produktionsinspektion: Det vil blive kontrolleret efter fuldført hver proces, og der er procescirkulationskort til næste proces.Efter at have afsluttet tankene, vil vores inspektør kontrollere detaljerne til sidst og informere vores montageværksted om at gå videre til næste trin.

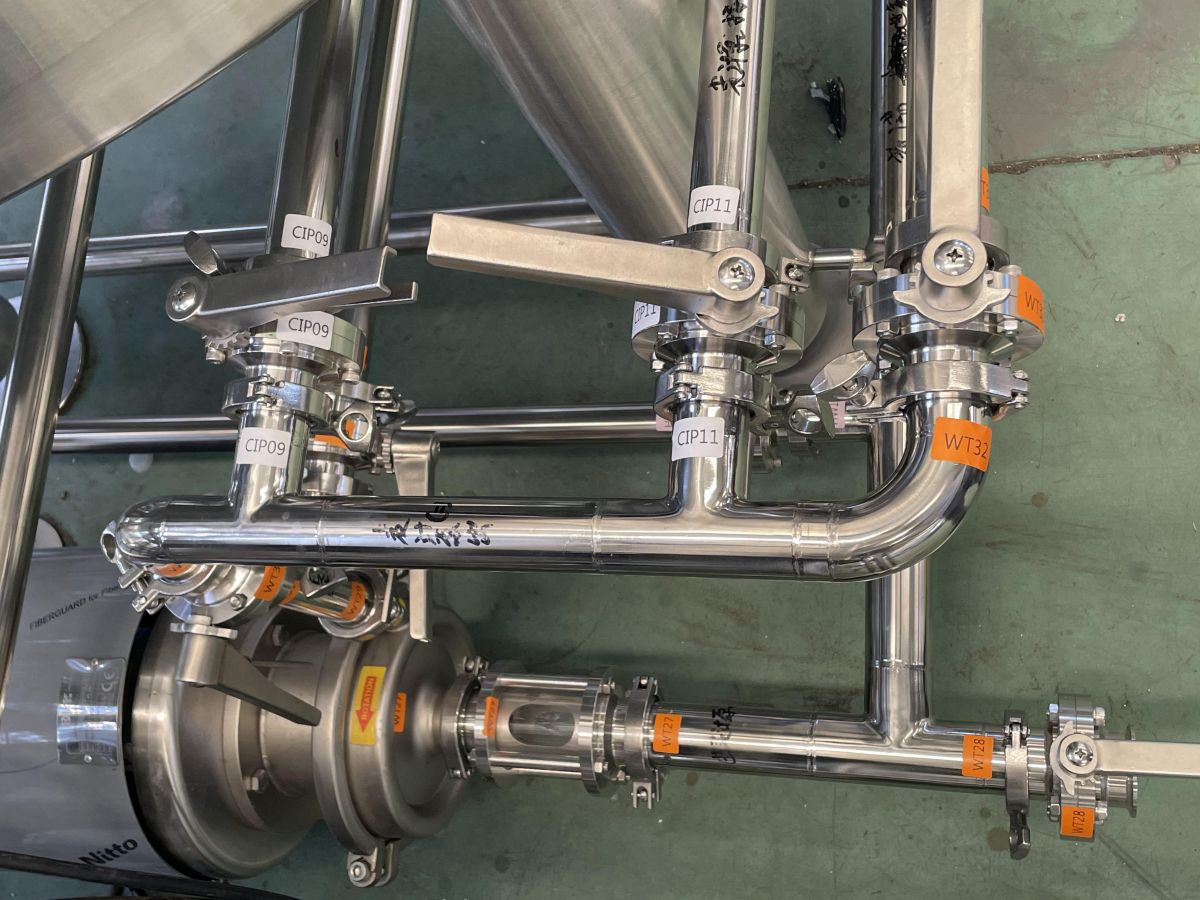

-Rørledningssamling: Bryghusrørledninger forbindes i henhold til brygningsflowdiagram, og vi vil overveje rørledningen, hvis den er praktisk ved brygning, og glykolrørledningen også formonteret i henhold til layout.

-Debugging: vi vil forbinde vand og elektrisk for at få bryggeriet til at køre på vores fabrik.

Her er det fejlretningsvideo, vi lavede før for at teste vores system.Tjek det venligst:https://www.youtube.com/watch?v=wCud-bPueu0

-Pakke: Efter at have afsluttet fejlsøgningen, klæber vi etiketterne på hver forbindelse og rør for nem installation på stedet.Og vil pakket den med boblefilm og anti-kollisionsklud osv.

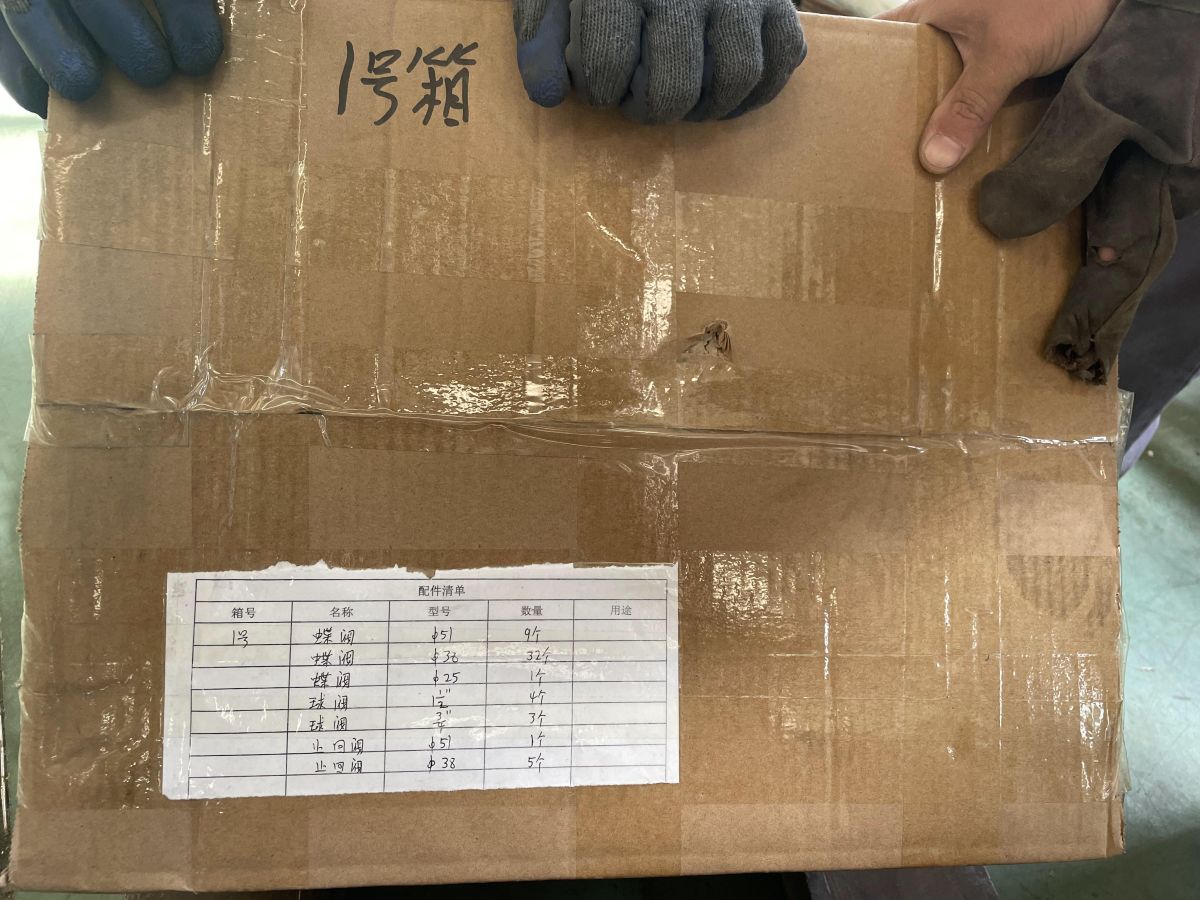

Alle ventiler og fittings vil blive pakket ind med plastfolie og tanken vil blive pakket ellerunderstøttet i henhold til udstyrsdimension og containerstørrelse.

-Lastning og levering: Udstyret vil blive indlæst, efter at vi har bekræftet forsendelsesdatoen og lastningen.Alle pakker vil være detaljerede markere, hvad der er tilbehør inde og sende vores klient efter levering.

Del 2: Hvad vil vi gøre for bryggeridesign?

2.1 Bryghus: Stærkt matchet med din brygningsanmodning.

Bryghusdel er den vigtigste del i hele bryggeri, hvilket er direkte relateret til urten og ølkvaliteten.Bryghusdesign skal følge præcis din brygningsopskrift, fx den gennemsnitlige øltyngdekraft/plato.Sørg for, at Mash- eller lauteringsprocessen kan afsluttes inden for rimelig tid.

Lautertank: For eksempel 1000L bryggeri, diameteren af lautertanken er 1400 mm, når urten er 13,5 grader, maltfodringsmængden er 220 kg, udstyrets effektivitet er 75 %, og tykkelsen af kornlaget er 290 mm;Når urten er 16 plato, er fodermængden 260KG, tankvolumenet bruger til 80%, og kornbedets tykkelse er 340mm.Det er for at sikre, at tykkelsen af filterlaget opfylder bryggekravene, ikke påvirker filtreringshastigheden og sikrer produktionseffektiviteten.Endelig til at forbedre output pr. tidsenhed gennem reducerer filtreringstiden.

Kogende kedel: Kedlens volumendesign er baseret på 1360L urten før kogning, og brugsvolumen er 65%.På grund af urtekoncentrationen er relativt højere i Amerika, vil formen være meget rigelig ved kogning.For at forhindre, at skum løber over fra kedlen under kogningsprocessen, bruger vi den tvungne cirkulationsfunktion til at forbedre fordampningshastigheden for at sikre, at fordampningshastigheden er 8-10% og forbedre kogeintensiteten.En tvungen cirkulation med kedel hjælper med at øge fordampningen, og DMS-situationen og indholdet inden for 30PPM, det vil reducere varmebelastningen og sikre stabiliteten af urtens chroma og undgå Maillard-urtens reaktion.

2.2 Lavere energiforbrug i bryggeri

Kondensorsystem: Den kogende kedel anvender dampkondensationsgenvindingssystem, det vil hjælpe med at forbedre vandgenvindingen og spare vand og elforbrug i hele bryggeriet.Genvindingsvarmtvandstemperaturen omkring 85 ℃, og varmtvandsgenvindingskapaciteten ved 150L for hver batch;Det betyder, at den vil spare de elektriske 18kw pr. batch af vandtemperaturen fra 25-85 ℃.

Urtkøler: Vurtvarmevekslerarealet beregnes af brygningsprocessen og afslutte køleprocessen på 30-40 minutter, og varmtvandstemperaturen ved 85 ℃ efter heax-udveksling, varmevekslingseffektivitet på mere end 95%.Derfor vil vi sikre den maksimale energigenvinding og lavere produktionsomkostninger.

2.3 Nem brygning og reducerende vedligeholdelse i brygningsprocessen

En dobbelt si konfigureret, hvis kunden brygger for humlet øl.Så vi medbringer god garanti på pladevarmeveksler, som er den sværeste del til rengøring.

Den dobbelte pumpe er nødvendig for glykolenheden, for god garanti, når der er behov for vedligeholdelse, kan hver pumpe nemt skiftes for at holde produktionen i gang.

Dobbelt køler konfigureret med samme formål som glykolpumpe.

Glykolpumpen brugte konstant trykpumpe og holder det samme tryk i hele glykolrørledninger, beskytter magnetventilen og forlænger levetiden.

Alle disse detaljer er til det mere stabile arbejde i hele bryggeri ruuning, og giver dig en god oplevelse i brygningsprocessen.

Del 3: Hvad er den nødvendige forberedelsestid?

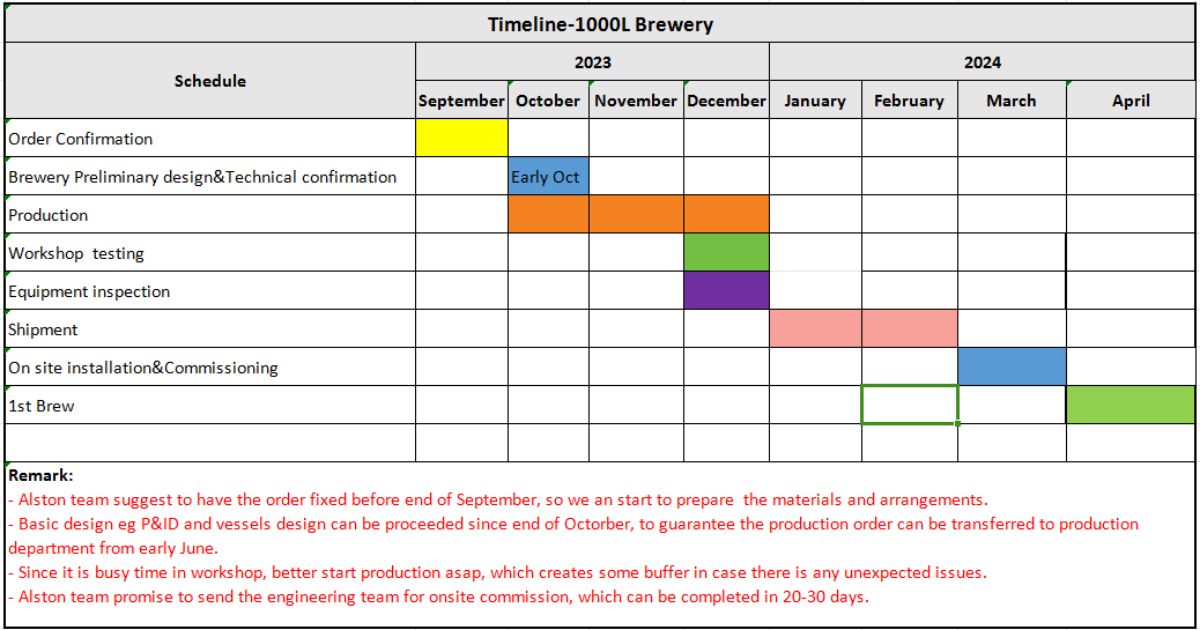

For nu at rydde ordreprocessen lavede vi en tidslinje for bryggerisystemet, se venligst det.

Håber vi kan hjælpe dig med at bygge et perfekt bryggeri i din planlægning.

Til sidst ser vi frem til snart at arbejde sammen med dig.Gennem dette samarbejde vil du mærke vores service og værdi.Ikke kun skal vi bygge et perfekt bryggeri til dig, vi er også mere fokuseret på at etablere et langsigtet samarbejdsforhold for at opnå en win-win situation mellem vores to sider.

Tak for din tid.

Opmuntre!

Indlægstid: 18. september 2023